干货|一文读懂“智能工厂”如何规划之上篇 供应链管理服务

在工业4.0和“中国制造2025”的浪潮下,建设“智能工厂”已成为制造企业转型升级的核心路径。智能工厂的规划与建设是一个庞大而系统的工程,绝非简单的设备自动化升级。其中,供应链管理服务的智能化重构是奠定智能工厂高效、柔性、透明化运营的基石。本文将作为上篇,深入剖析智能工厂规划中,供应链管理服务的关键环节与实施路径。

一、 理解核心:智能供应链与智能工厂的关系

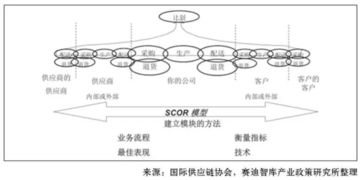

智能工厂的本质是数据驱动下的高度协同与自主优化。它不仅关注厂房内的生产环节,更强调与上下游(供应商、客户、物流服务商等)的无缝连接。因此,智能供应链是智能工厂的“神经网络”与“循环系统”。

- 神经网络:通过物联网(IoT)、云计算等技术,实时采集从原材料入库、在制品流转到成品出库的全链条数据,实现信息的高速传递与可视。

- 循环系统:基于大数据分析与人工智能(AI)算法,智能预测需求、自动补货、优化库存、规划物流,确保物料与产品在正确的时间,以最优的成本和路径,送达正确的地点,支撑生产节奏的精准与市场的快速响应。

规划智能工厂,必须首先从供应链的顶层设计入手。

二、 规划四步曲:构建智能供应链管理服务体系

第一步:需求预测与计划协同智能化

传统依赖经验的预测方式已无法应对多变的市场。智能规划的第一步是建立数据驱动的需求感知与协同计划平台。

- 外部数据融合:整合历史销售数据、市场情报、宏观经济指标甚至社交媒体信息,利用机器学习模型进行多维度需求预测。

- 供应商协同:通过云平台与核心供应商共享预测与生产计划,实现供应商库存(VMI)或联合库存管理(JMI),缩短采购提前期。

- 动态S&OP(销售与运作规划):将预测、库存、产能、采购计划在一个可视化的平台上进行动态模拟与调整,快速达成跨部门共识。

第二步:仓储与库存管理可视化、自动化

智能工厂的“粮仓”必须是聪明且高效的。

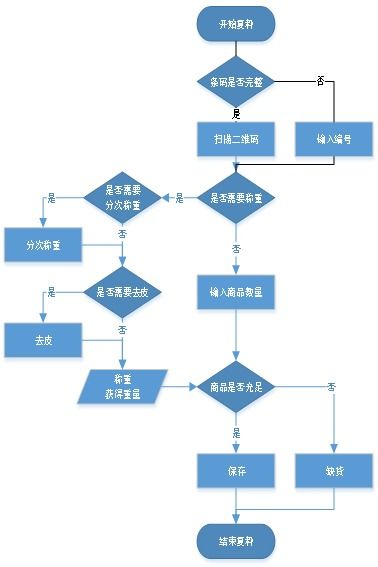

- 智能仓储系统(WMS/WCS升级):集成物联网技术,通过电子标签(RFID)、二维码、视觉识别等技术,实现物料、库位、设备的全链路追踪与自动识别。

- 自动化物流设备:根据业务规模,引入AGV(自动导引车)、AMR(自主移动机器人)、自动分拣线、堆垛机等,实现“货到人”或“订单到人”,大幅提升拣选效率与准确率。

- 库存动态优化:基于实时消耗数据与预测模型,设定动态安全库存水平,实现库存的精准控制与自动补货触发,减少资金占用。

第三步:生产物流与线边配送精准化

这是连接供应链与生产执行的关键一环,直接影响生产线效率。

- 准时化(JIT)配送:根据生产计划(MES指令),通过AGV或输送线,将所需物料精准配送到指定工位,实现线边库存最小化。

- 物料齐套检查:在配送前或上线前,通过系统自动检查物料的型号、数量是否齐套,避免生产线停线等待。

- 空容器管理与循环:对周转箱、托盘等载具进行智能化管理,实现自动回收、清洗与调度,形成闭环。

第四步:物流运输与交付网络优化

成品出厂后的旅程同样需要智慧。

- 运输管理系统(TMS):整合内外部运力资源,实现运输订单的智能派单、路径优化、在途实时跟踪与异常预警。

- 智慧园区物流:在厂区内,规划无人驾驶卡车或智能叉车的行驶路线,实现与仓储、生产环节的高效衔接。

- 客户交付可视化:向客户开放物流状态查询端口,提升客户体验,并为可能的交付延迟提供预警与应对时间。

三、 技术支撑:贯穿始终的数字基石

上述四步的落地,离不开统一的技术架构支撑:

- 物联网(IoT)平台:连接一切(设备、物料、车辆、人员),采集实时数据。

- 云平台与大数据:提供弹性的计算与存储资源,对海量供应链数据进行分析与挖掘。

- 人工智能(AI)与机器学习:应用于需求预测、库存优化、运输路径规划等复杂决策场景。

- 数字孪生:在虚拟空间中构建供应链全链条的镜像模型,用于仿真、模拟与优化,降低实际试错成本。

- 统一的数据中台:打破信息孤岛,确保从供应商到客户的数据流畅通、一致。

四、 规划前的关键思考

在启动具体规划前,企业务必厘清:

- 战略对齐:智能供应链的目标是支持成本领先、差异化还是快速响应战略?

- 现状诊断:当前的供应链痛点是什么(是高库存、长交期,还是不准时)?数字化基础如何?

- 投资回报:明确优先实施的场景,分阶段推进,确保每一步都能带来可量化的效益(如库存下降XX%、物流效率提升XX%)。

- 组织与人才:流程变革需要组织保障,同时需培养或引进具备供应链知识与数字化技能的复合型人才。

###

规划智能工厂的供应链管理服务,是一个从“链式”线性思维向“网络化”智能思维转变的过程。它始于数据,精于算法,成于协同。通过构建一个感知、互联、分析、决策、优化的智能供应链体系,企业才能为智能工厂的“智能生产”提供稳定、高效、柔性的物料保障,最终在市场竞争中赢得先机。

(在下篇中,我们将聚焦于智能工厂内部的生产制造环节如何规划,敬请期待。)

如若转载,请注明出处:http://www.yingya020.com/product/51.html

更新时间:2026-01-13 18:55:44